DATA COLLECTOR - skalierbare, hochperformante Dateninfrastruktur

Schaffen Sie eine einheitliche Datenbasis durch das Anbinden Ihrer Maschinensteuerungen mit dem Data Collector - mit Hilfe einer Vielzahl von Protokollen.

Bestands-Steuerungen anbinden und Maschinendaten hochfrequent sammeln

Eine leistungfähige Dateninfrastruktur für die Erfassung und Verarbeitung von Maschinendaten

Lesen Sie Maschinendaten über verschiedenste Protokolle

Durch die Unterstützung verschiedenster Protokolle haben Sie die volle Flexibilität bei der Anbindung Ihrer Maschinen. Lesen Sie Daten aus beliebigen Quellen wie Sensoren, Maschinen- oder Robotersteuerungen (SPS, RC, CNC).

- Hochfrequente Abtastung von Signalen im Millisekunden-Bereich

- Unterstützung proprietärer Protokolle zur Anbindung von Steuerungen wie Siemens S7, Beckhoff oder Codesys

Übersicht aller unterstützten Protokolle

Skalieren Sie Ihre Maschinenanbindungen

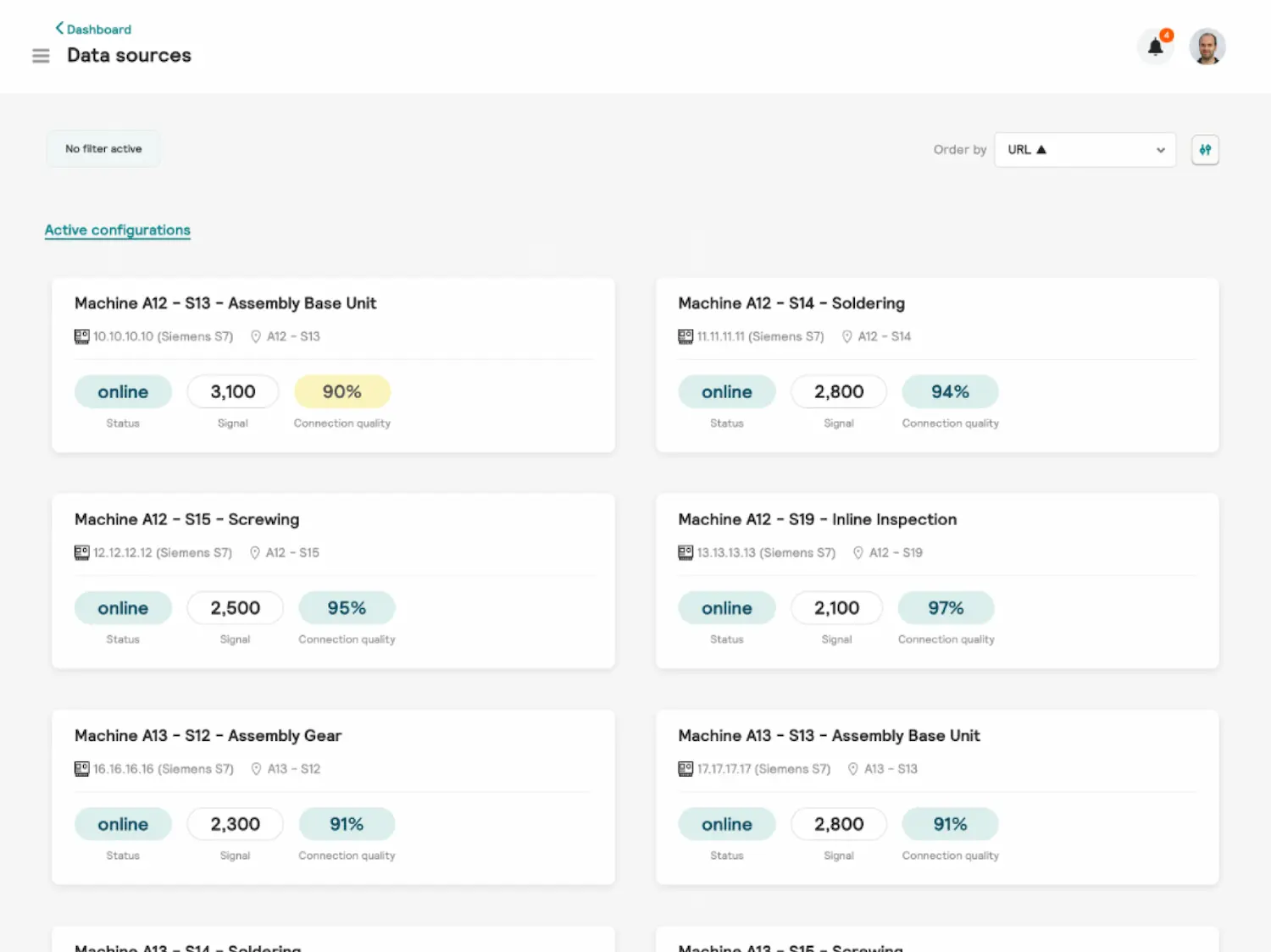

Konfigurieren und verwalten Sie eine beliebige Anzahl an Data Collector Instanzen auf Edge Devices. Über ein zentrales Interface können Sie Datenanbindungen konfigurieren und überwachen.

Das mühsame Verwalten einzelner Instanzen je Edge Device entfällt.

= Reduzierung des Verwaltungsaufwand Ihrer Datenanbindungen

Nutzen Sie ein zentrales Interface zum Bereitstellen von Maschinendaten

Die Maschinendaten werden in einer hochperformanten Zeitreihen-Datenbank gespeichert.

Nutzen Sie die gesammelten Daten mit Hilfe einer API (REST, Streaming) und machen Sie diese dadurch für andere Systeme verfügbar.

Funktionen zur Datenvorverarbeitung vereinfachen die Nutzung der Daten.

= Die Historie der Rohdaten ist einfach und performant verfügbar

Vorteile vom DataCollector

Lesen von hoher Anzahl an Signalen im Millisekunden-Bereich

Brownfield-Integration durch Untersützung verschiedenster Protokolle

Skalierbarkeit durch einfache, zentrale Konfiguration

Diese Produktionsprobleme löst Data Collector.

- Zentrales Tool zur Erfassung von Maschinendaten unterschiedlichster Quellen auf dem Shopfloor

- Anbindung von verschiedenen SPS unterschiedlicher Hersteller und Generationen

- Hochfrequente Erfassung von Maschinendaten ohne Einfluss auf den Produktionsprozess

- Erfassung von Daten ohne Anpassung an Steuerungen selbst

- Minimaler Netzwerkverkehr

- Zuverlässige Daten durch Synchronisation von Datenquellen

- Sichere Kommunikation

Alle Features von Data Collector

Lesen von Maschinendaten

Lesen von Maschinendaten

Der DataCollector unterstützt eine weite Spanne an Protokollen zum Lesen von Maschinendaten.

Neben Maschine-zu-Maschine-Protokollen wie OPC-UA ist eine Stärke des DataCollectors die Unterstützung verschiedenster proprietärer Protokolle (wie z.B. Siemens S7 oder Beckhoff TwinCAT).

Dabei ist das Lesen der Maschinendaten auf Performanz ausgelegt, um mit einer möglichst hohen Abtastrate Daten lesen zu können.

Zentrale Verwaltung

Zentrale Verwaltung

Verwalten und konfigurieren Sie eine beliebige Anzahl an DataCollector-Instanzen über ein zentrales Interface (Web-Anwendung oder API).

Sie müssen nicht jeden DataCollector einzeln konfigurieren und aufwendig auf jeden Edge-Computer zugreifen.

Durch die Reduzierung des Verwaltungs-Aufwands lässt sich der DataCollector über ganze Fabriken skaliert ausrollen.

.webp)

Datenvorverarbeitung

Datenvorverarbeitung

Die aufgenommenen Rohdaten werden direkt “an der Edge” vorverarbeitet. Dadurch erhöhen wir die Leistungsfähigkeit der Datenbereitstellung und reduzieren den verursachten Datenverkehr.

Feature-Engineering

Feature-Engineering

Transformieren Sie Rohdaten mit komplexen Regeln und schaffen Sie so neue Aussagen.

So können Sie eine mathematische Operation auf einem Signal anwenden, um diesem so eine neue Bedeutung zu geben.

Die Features werden live berechnet und können über eine Streaming- und REST-Schnittstelle abgerufen werden.

.webp)

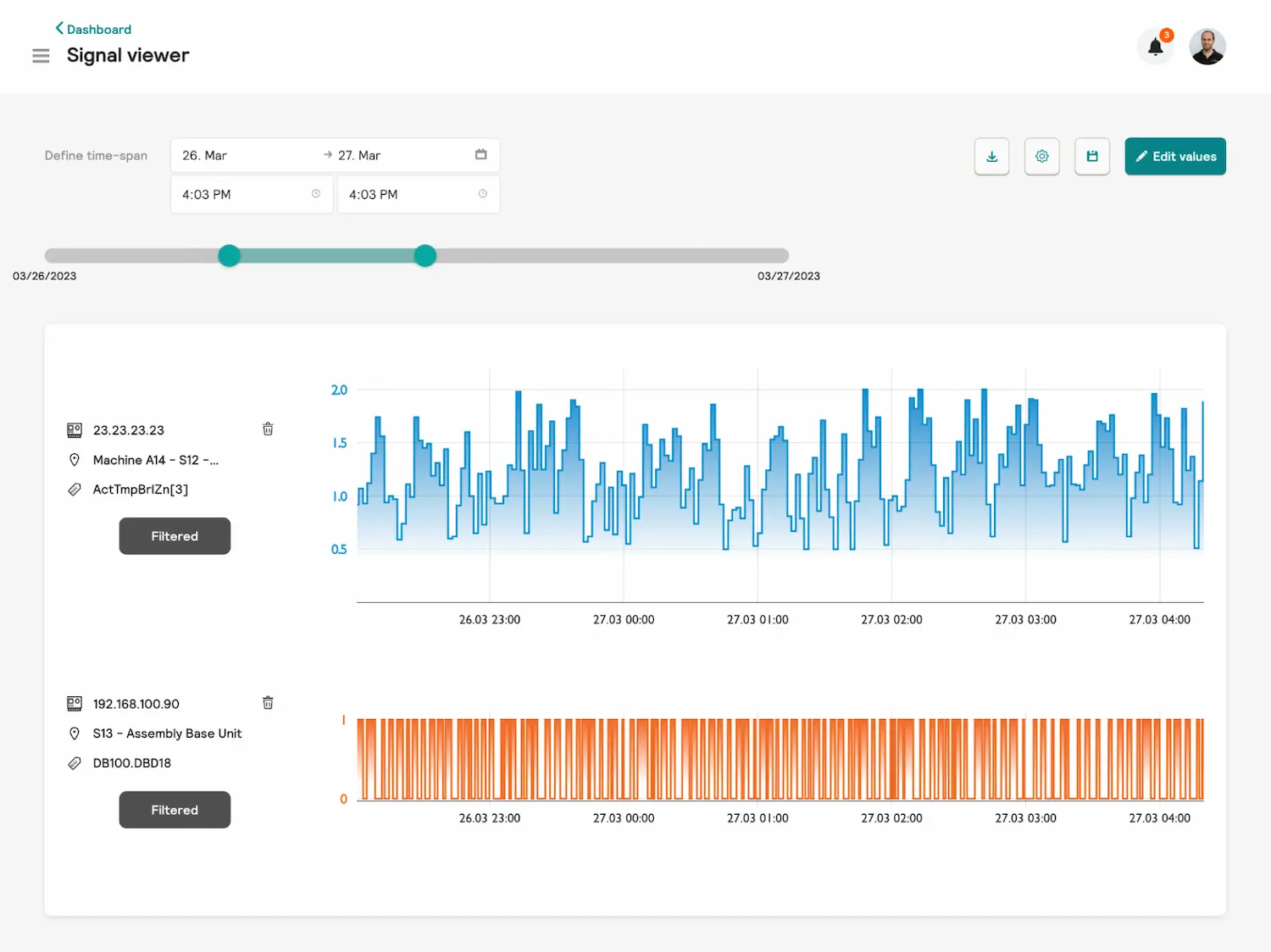

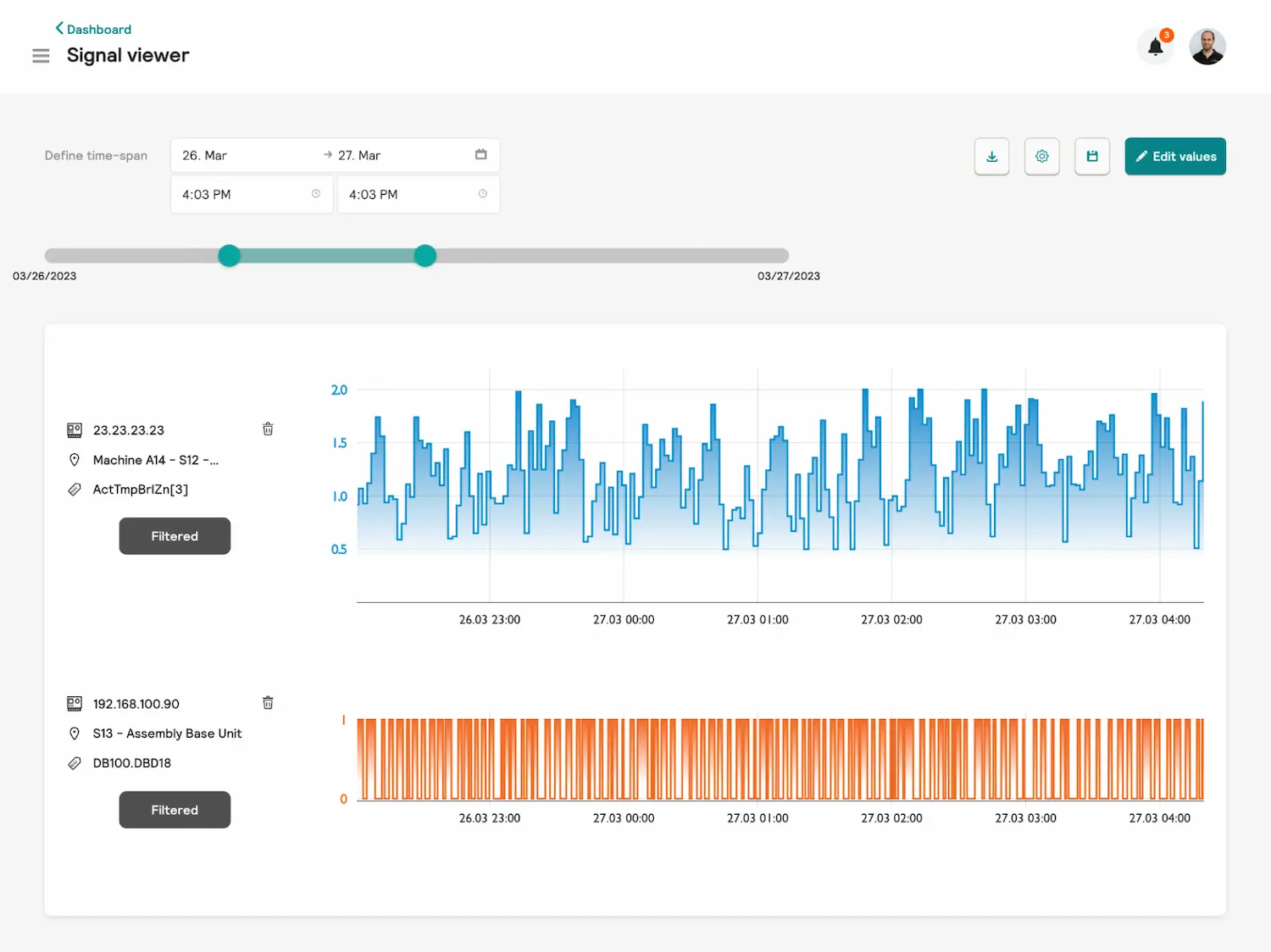

Signal-Viewer

Signal-Viewer

Der Signal Viewer stellt Ihnen Signalwerte dar. So können Sie den Werteverlauf über die Zeit nachverfolgen und Rückschlüsse auf das Prozessverhalten ziehen.

Zusätzlich geben Ihnen Statistiken und Histogramme weitere Möglichkeiten das Signalverhalten zu verstehen.

.webp)

Zeitreihen-Datenbank

Zeitreihen-Datenbank

Die Signalwerte werden in einer hochperformanten Zeitreihen-Datenbank abgespeichert, sodass sie auf die historischen Signalwerte jederzeit Zugriff haben.

Sie können die Daten über eine API abrufen.

API

API

Nutzen Sie die REST- und Streaming-API zur Interaktion mit dem DataCollector. Rufen Sie Signalwerte ab oder passen Sie die Konfiguration über eine standardisierte Schnittstelle programmatisch an.

So können Sie unsere Lösung mit Bestandssystemen integrieren.

Interface

Security

Add ons

Unterstützte Systeme und Schnittstellen

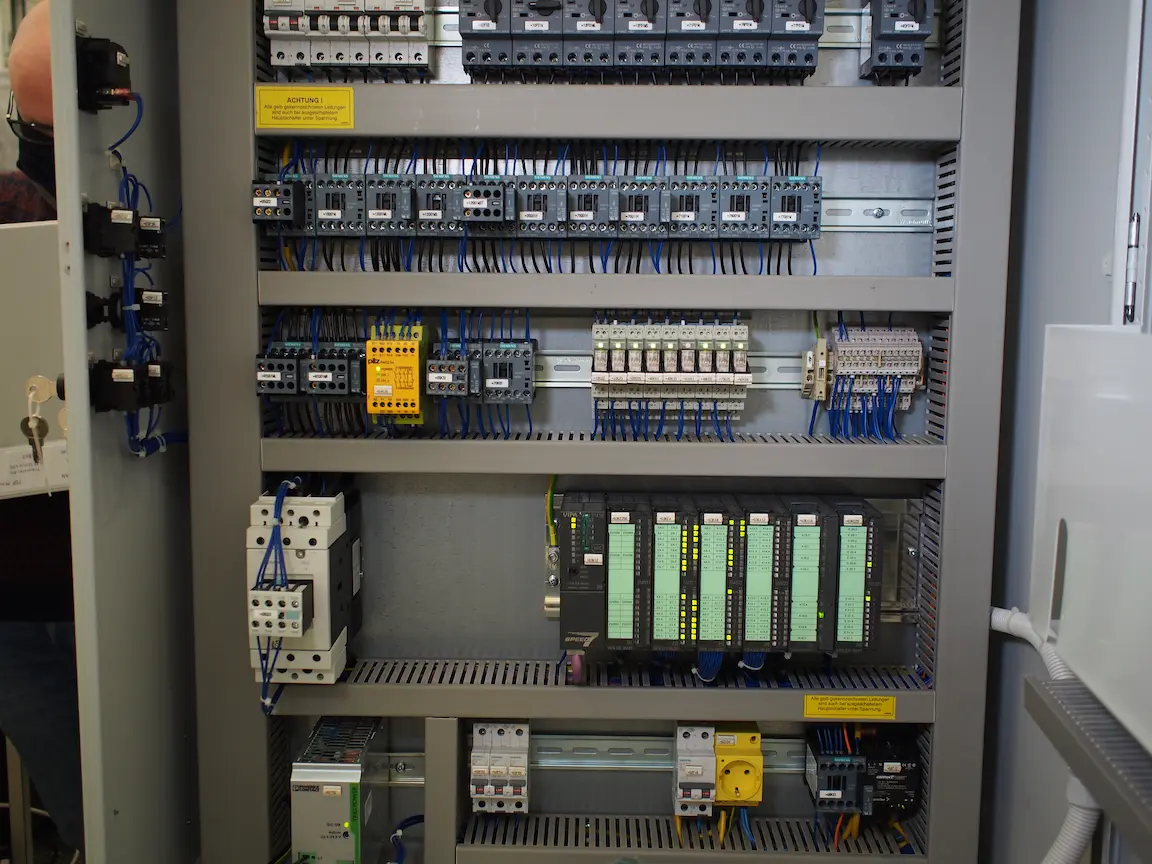

Nutzen Sie unser performantes Edge Device.

- Moderne Hardware mit Intel i7 Prozessoren (bis zu 8 Kerne) und bis zu 32GB Arbeitsspeicher

- Vielzahl an (Netzwerk)-Schnittstellen

- Industrie-tauglich für DIN-Schaltschrankintegration

- Fertig konfigurierte Auslieferung mit Data Collector Software

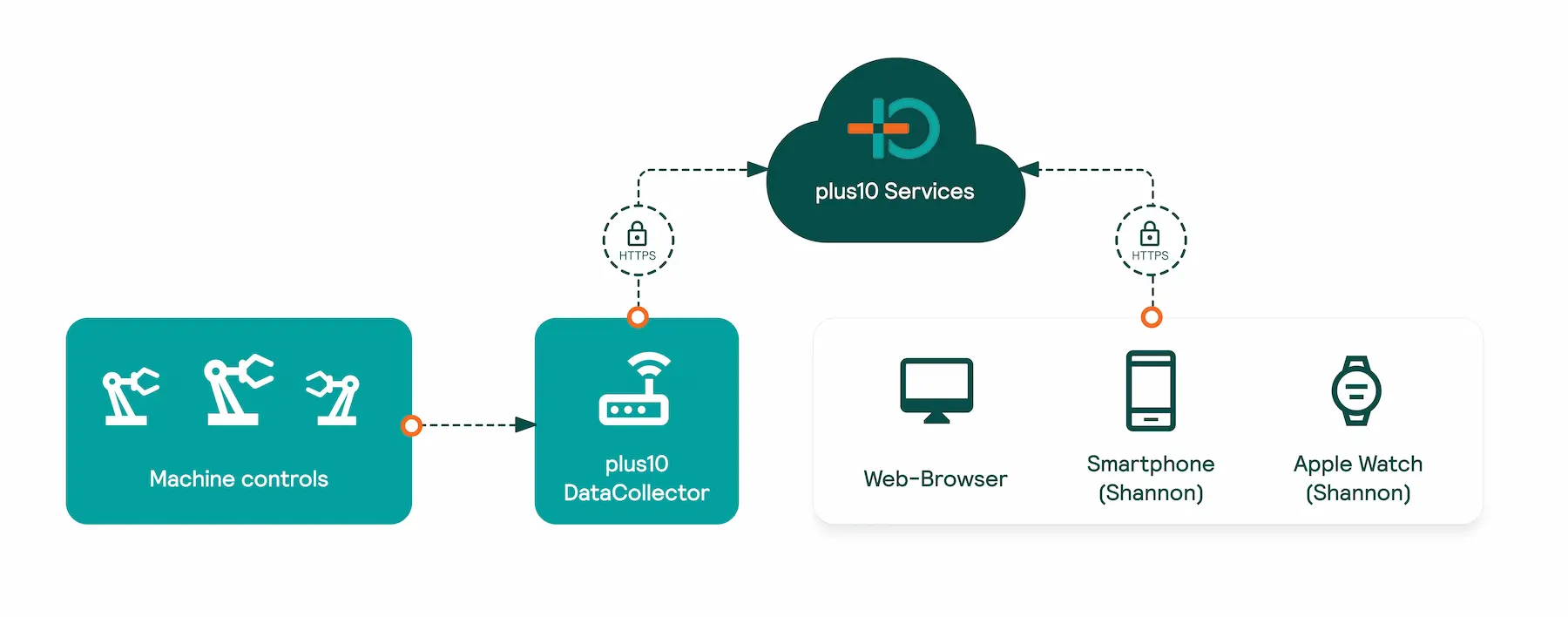

Eine skalierbare IT-Architektur mit zentralem Backend und beliebig vielen Edge-Deployments

Die plus10 IT-Architektur besteht aus der zentralen Software as a Service Instanz und beliebig vielen Edge Computing Einheiten, welche Daten von Maschinensteuerungen sammeln.

Das sagen unsere Kunden & Partner

Jetzt Kostenlose Problem-Evaluation anfragen.

- Produktvorstellung mit Demo

- Roadmap zur Problemlösung

- Ganzheitliche Bewertung des Ansatzes

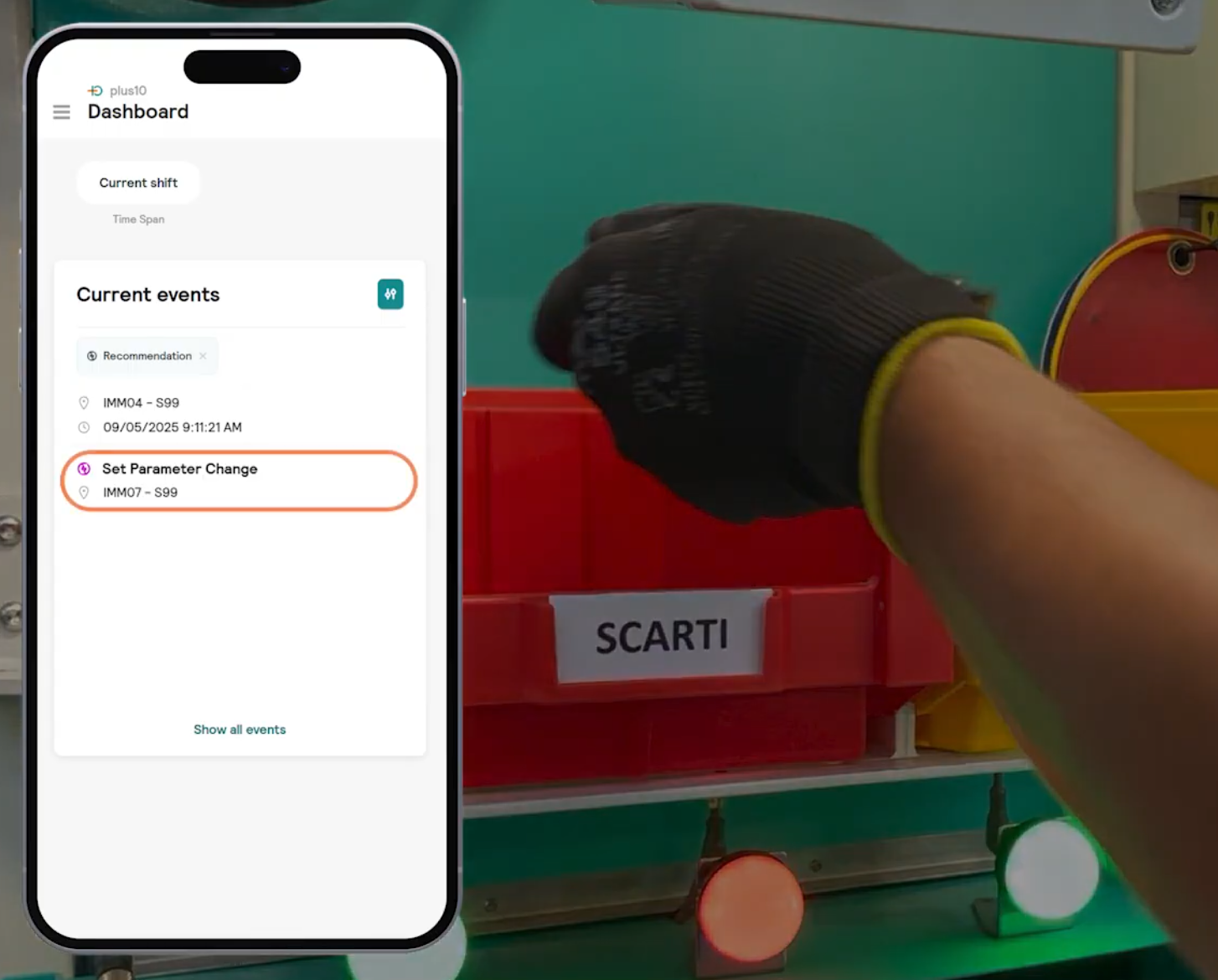

Weitere Produkte von plus10

Sie haben Fragen? Wir haben Antworten!

Und wenn Sie weitere Fragen haben, kontaktieren Sie uns gerne.

plus10 erfasst die Daten direkt von allen integrierten Maschinensteuerungen (SPS, NC), Robotersteuerungen (RC), etc. einer Produktionsmaschine oder von allen in einer Produktionslinie integrierten Steuerungen. Dazu nutzen wir unseren plus10 DataCollector, um die Daten in hoher Frequenz von allen beteiligten SPS, NC und/oder RC zu erfassen. Bislang können wir hochfrequente Maschinendaten mit verschiedenen herstellerspezifischen SPS-Protokollen erfassen und wir fügen kontinuierlich weitere Steuerungen hinzu. Informieren Sie sich hier über die von uns unterstützten Steuerungen oder fragen Sie uns nach der Kompatibilität zu Ihrem speziellen Steuerungstyp.

Falls Sie bereits eine leistungsfähige IT-Infrastruktur in Ihrer Fabrik installiert haben, bieten wir auch die Anbindung an Ihre Middleware an.

Grundsätzlich erfasst und verarbeitet plus10 alle Daten der Maschinensteuerung (SPS) der Produktionsmaschinen oder der Produktionslinie in hoher Frequenz. Die hohe Abtastrate (wir sprechen von Millisekunden) ist notwendig, um die Ursachen von Problemen und nicht nur deren Folgeerscheinungen zu erkennen und zuzuordnen. In einigen Fällen werden zusätzlich die RC- und NC-Daten von z.B. Handlingrobotern benötigt. Im Standardfall müssen keine zusätzlichen Sensoren oder Kameras installiert werden.

Die plus10 Software-Tools sind flexibel in Bezug auf die IT-Infrastruktur. Die Datenerfassung und Vorverarbeitung läuft kontinuierlich lokal, z.B. auf einem Industrial Edge Device oder einer virtuellen Maschine innerhalb des Maschinensteuerungsnetzwerks. Für den nächsten Verarbeitungsschritt passt sich plus10 an Ihre bevorzugte Lösung an: Wir können eine Cloud-Umgebung für unsere Software-Tools anbieten oder sie werden auf einer virtuellen Maschine on-premise in Ihrem bestehenden werksinternen Rechenzentrum ausgeführt. Beides ist möglich und wir haben Erfahrung mit beiden Optionen.

Nein, das ist kein Problem. Sie finden hier alle Maschinensteuerungen, die derzeit kompatibel sind.

Ihre SPS sind noch nicht aufgeführt? Setzen Sie sich mit uns in Verbindung, um mit unserer Softwareentwicklung die Einführung von neuen Schnittstellen zu klären.

.png)

.jpg)

_logo.svg)