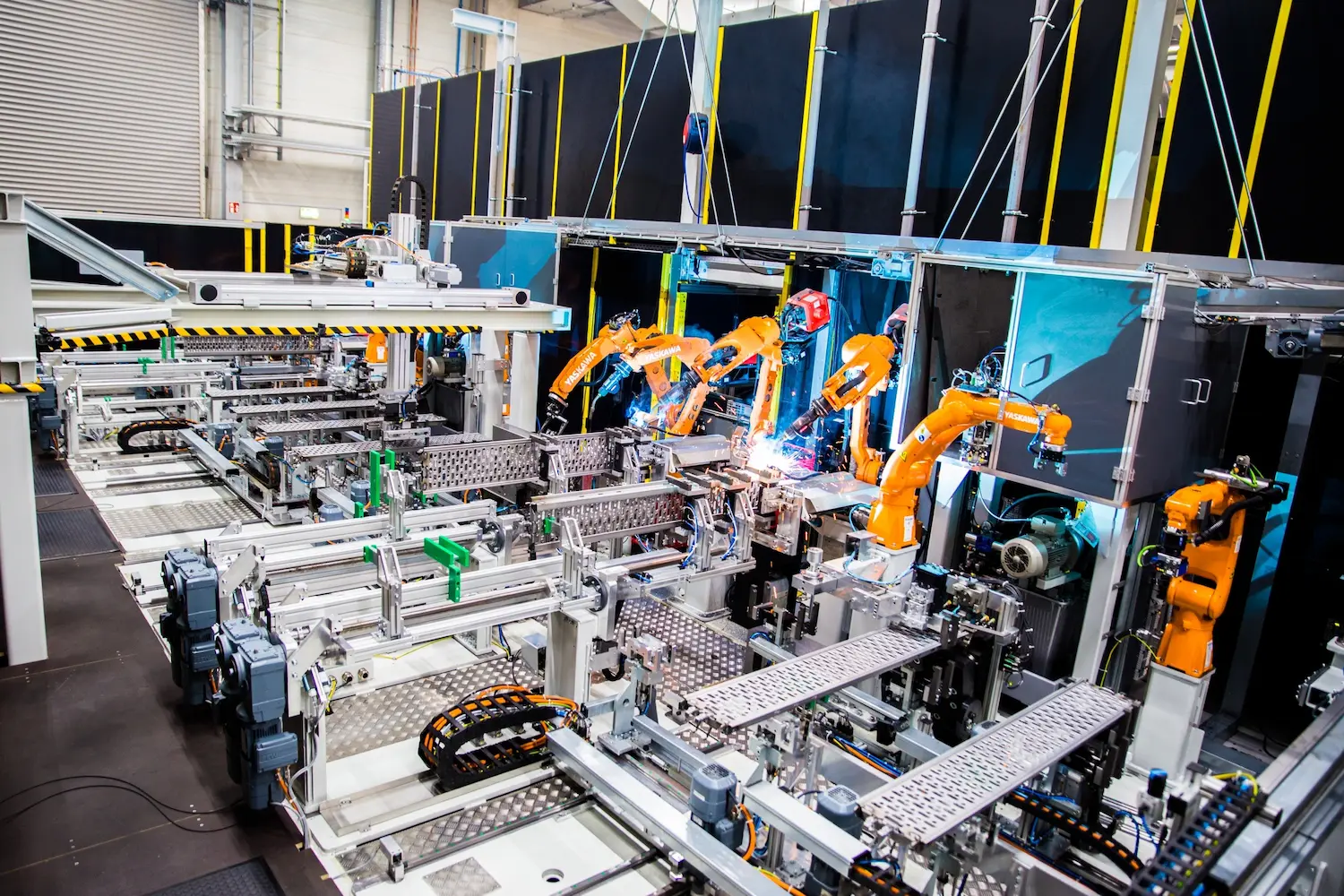

SHANNON® - die operative Shopfloor-Assistenz

Machen Sie Ihre Anlagenbediener zu Experten: Shannon® informiert über Störungsursachen mit situativen Lösungsvorschlägen und reduziert so Stillstandszeiten durch intelligentes Wissensmanagement.

Reduzieren Sie Ausfallzeiten in jeder Schicht - mit Shannon®!

Shannon® assistiert Anlagenbedienern bei Ihrer Arbeit auf dem Shopfloor. Dadurch werden Sie zu Experten bei der Behebung von Störungen.

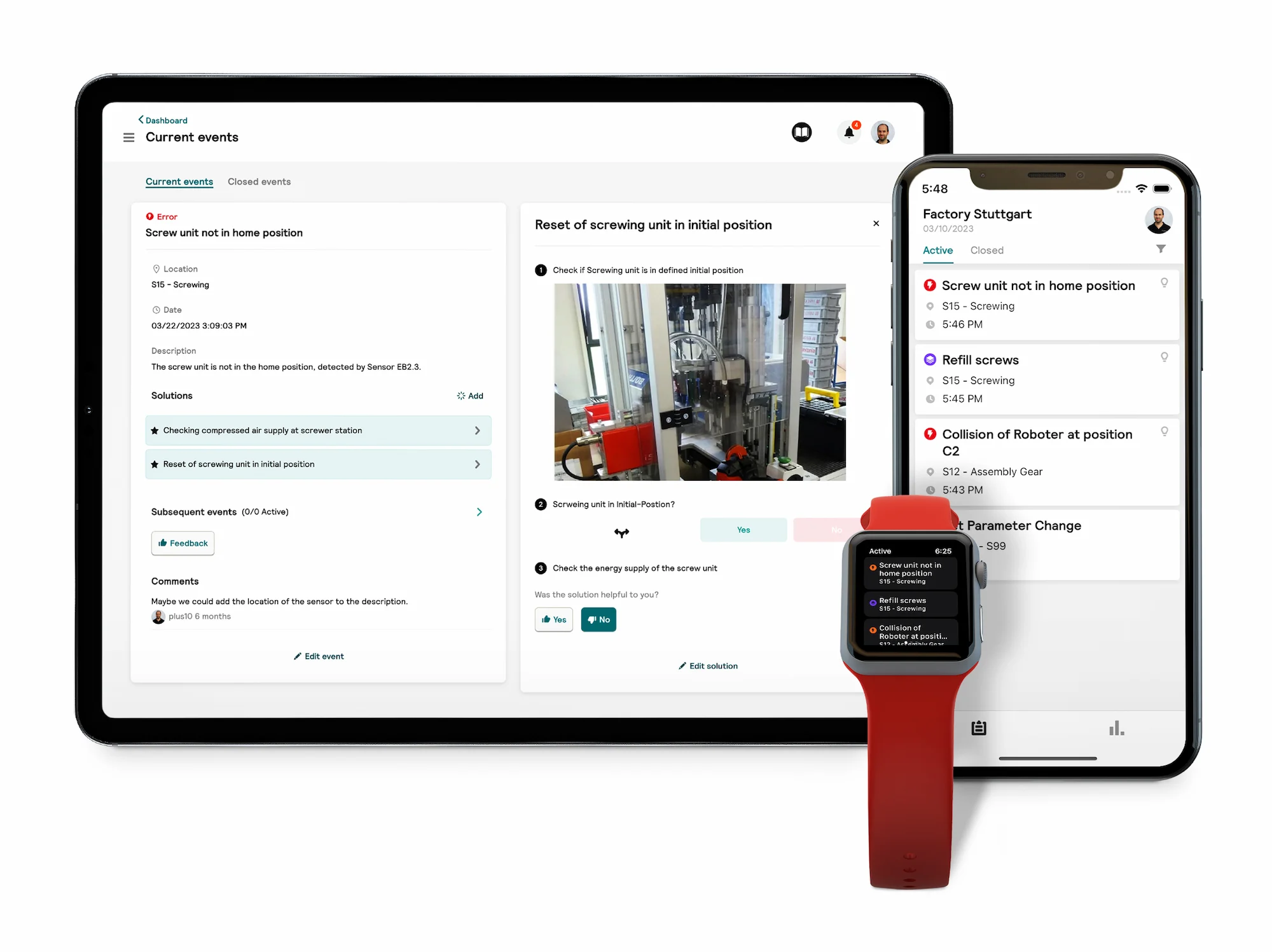

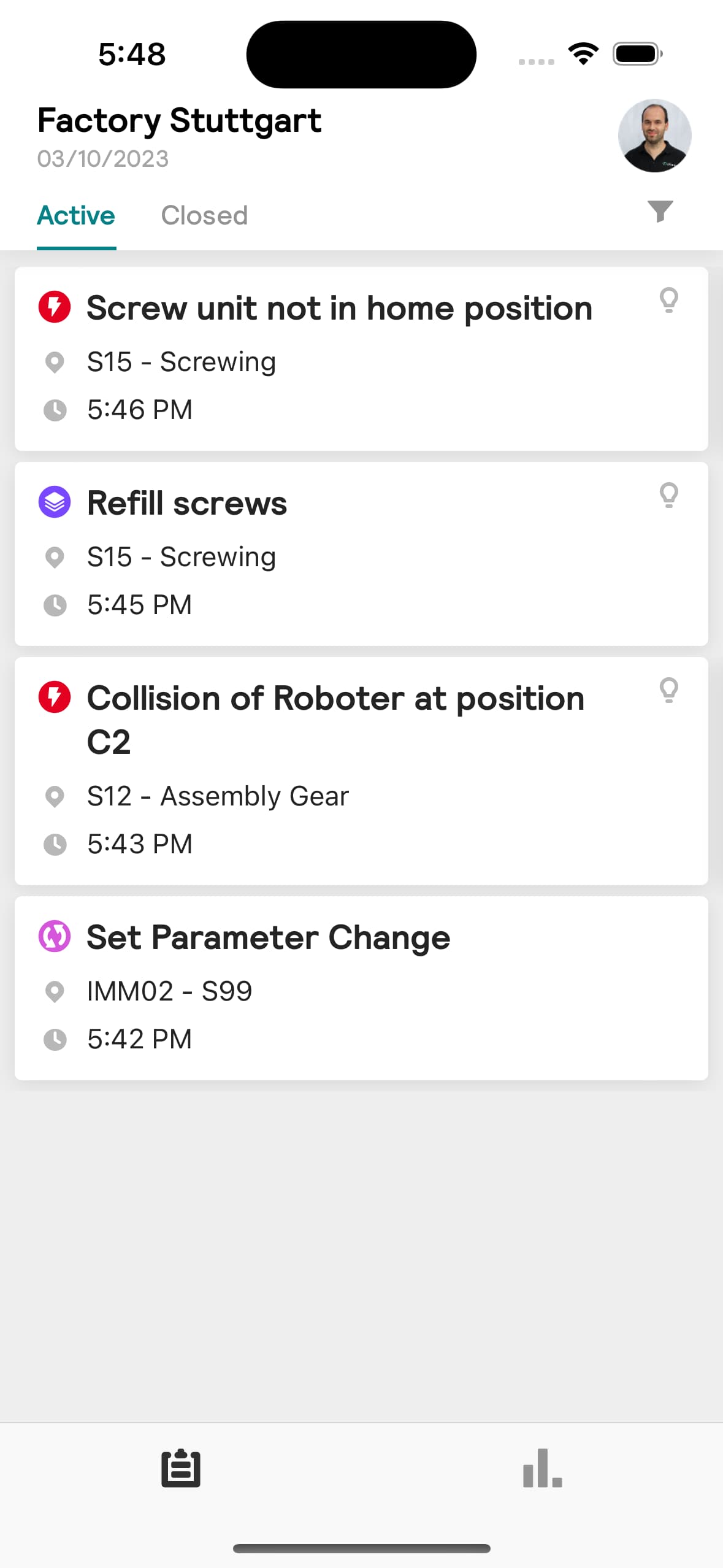

Reagieren Sie schnell und richtig auf Störungen

Shannon® informiert Anlagenbediener kontinuierlich über auftretende Störungen in Fertigungsanlagen und schlägt Lösungen vor. Dabei wird eine Priorisierung eingesetzt, sodass sich der Bediener nur auf relevante Ereignisse fokussieren kann.

- Präzise Lokalisierung und Priorisierung der Fehlerursachen

- Schritt-für-Schritt Anleitungen zur Behebung von Störungen

- Erstellen von komplexen Regeln für Benachrichtigungen

= Reduzierung von Stillstandszeiten (MTTR) durch verminderte Fehlersuch- und behebungszeit

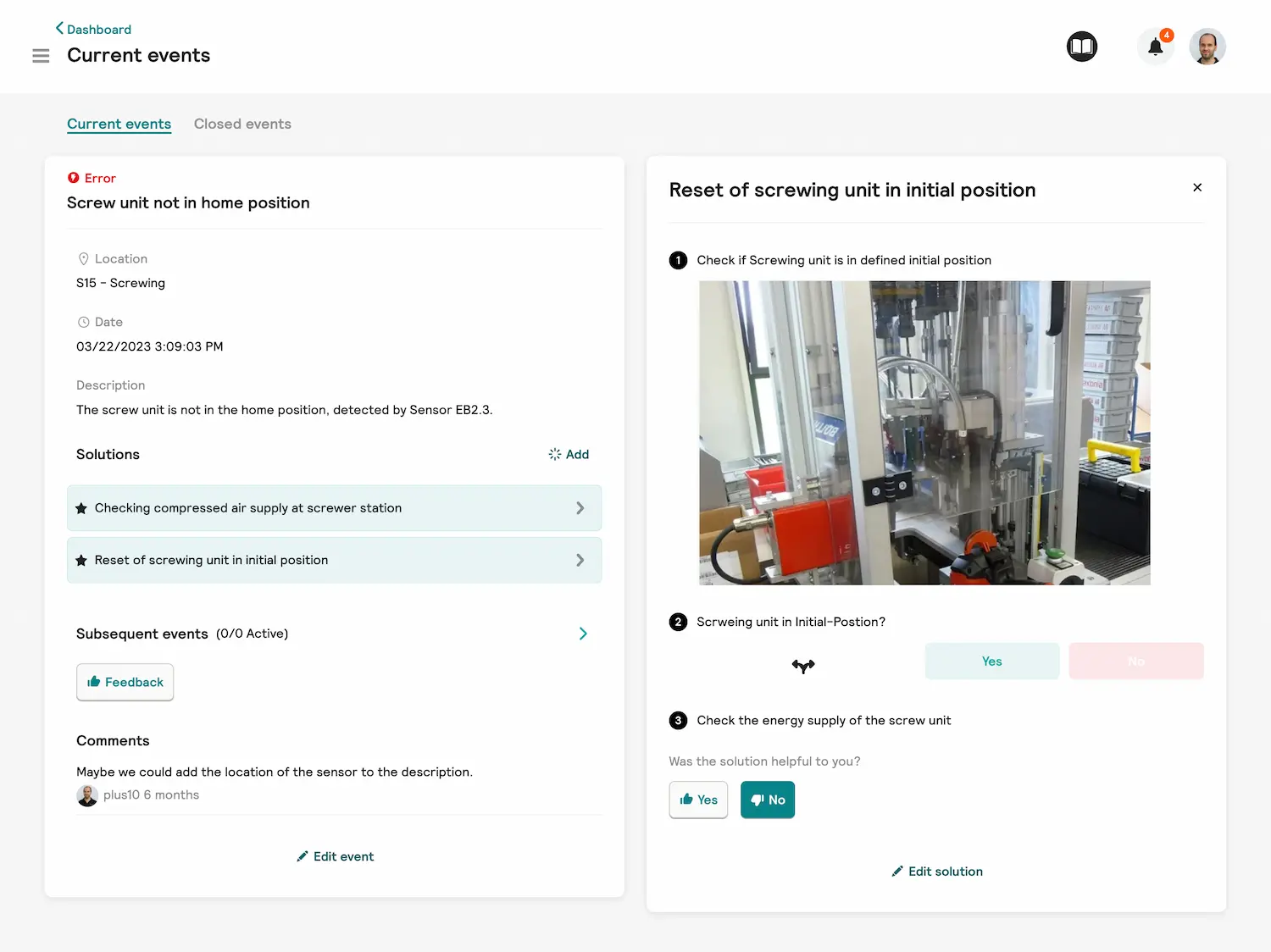

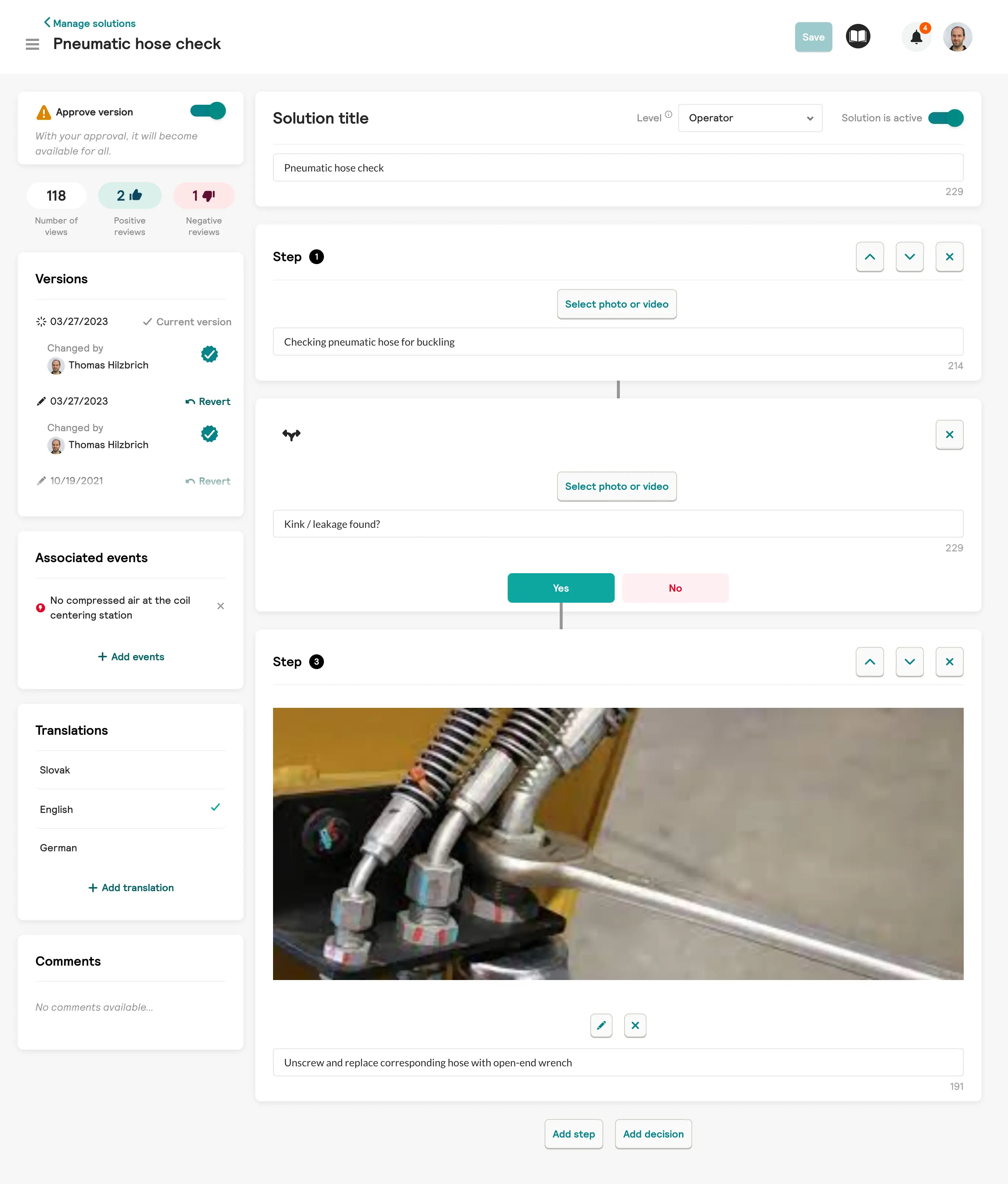

Nutzen Sie interaktive Anleitungen zur Behebung von Störungen

Sammeln Sie Expertenwissen zur Behebung von Störungen in interaktiven Schritt-bei-Schritt-Anleitungen und machen Sie diese für alle Anlagenbediener verfügbar. So werden auch unerfahrene Mitarbeiter schnell zu Experten.

- Schritt-bei-Schritt-Anleitungen mit Fotos und Videos

- Einfache Erstellung von Anleitung mit Smartphone oder im Browser

- Automatische Übersetzung macht die Anleitungen an internationalen Standorten verfügbar

= Wissensmanagement zur Störungsbehebung gegen den Fachkräftemangel

.webp)

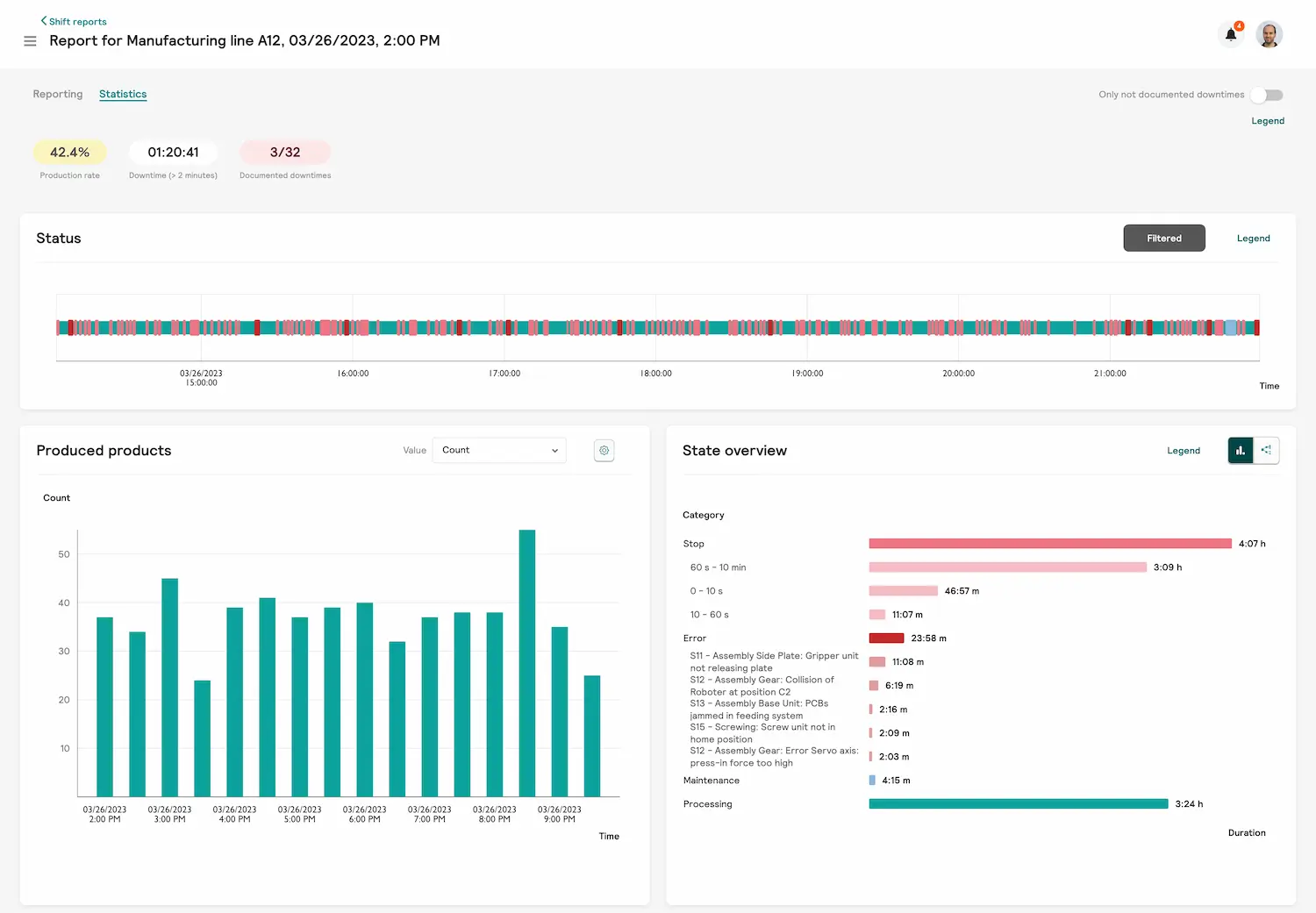

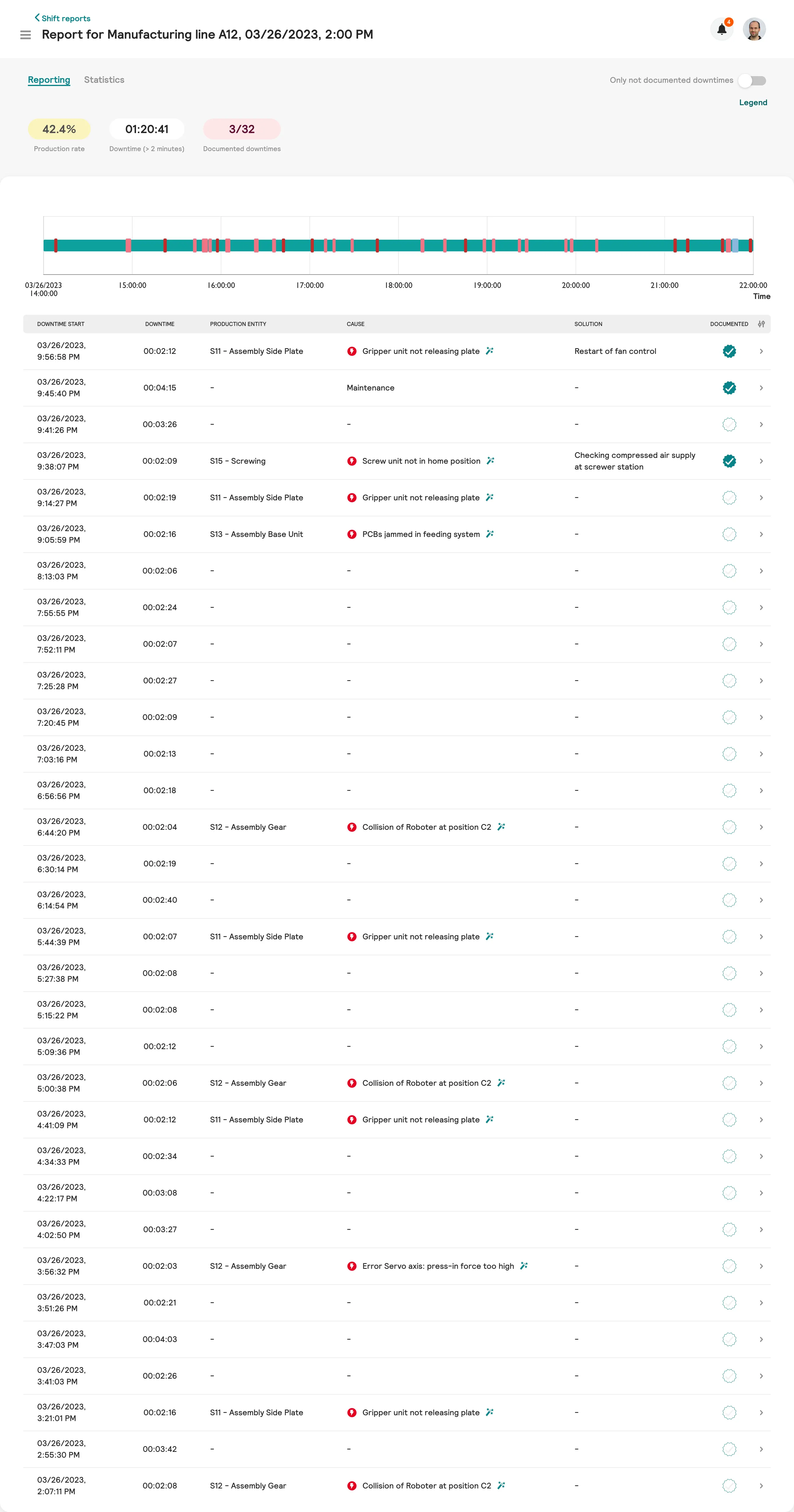

Erhalten Sie aussagekräftige Schicht-Dokumentationen

Eine aussagekräftige Übersicht über aufgetretene Stillstände und deren Ursachen ist die Basis für eine nachhaltige Reduzierung von Stillständen.

Shannon generiert automatisch Schicht-Reports mit einer Stillstandsdokumentation. Dabei werden Ursachen für Stillstände automatisiert bestimmt.

- Detaillierter Stillstands-Dokumentation je Produktionsschicht

- Semi-automatisierte Zuweisung von Stillstandsgründen

- Vollständige Datenbasis für Shopfloor-Meetings und Schichtübergaben

= Dokumentation als Ausgangspunkt für nachhaltige Reduzierung von Stillständen

Vorteile von Shannon®

5-15 %

Steigerung der OEE durch Reduzierung der Stillstandzeiten (MTTR)

Bis zu 30%

Reduzierung der durchschnittlichen OEE-Schwankungen zwischen Schichten

10-30%

Verkürzung der Anlauf- und Verlagerungsphase

Diese Produktionsprobleme löst Shannon®.

- Output-Verluste durch Ausfallzeiten bei hohen Stückkosten

- Ausfallzeiten aufgrund ungeplanter Maschinenstörungen

- Mangelndes Expertenwissen über technische Probleme und deren Ursachen

- Hohe Fluktuation in der Belegschaft

- Ineffizienter Anlauf neuer oder verlagerter Maschinen / Produktionslinien

Alle Features von Shannon

Benachrichtigung zu Ereignissen

Benachrichtigung zu Ereignissen

Shannon® informiert kontinuierlich über auftretende Störungen und sonstige Ereignisse in Fertigungsanlagen und schlägt Lösungen vor. Dabei wird eine Priorisierung eingesetzt, sodass Sie sich nur auf relevante Ereignisse fokussieren können.

Sie können Benachrichtigungen detailliert konfigurieren und auch eigene Benachrichtigungen auf Basis von komplexen Regeln anlegen.

Priorisierung von ursächlichen Störungen

Priorisierung von ursächlichen Störungen

Tritt eine Störung in einer komplizierten Fertigungsanlage auf, ist es oft nicht trivial die Ursache dafür zu finden. Dabei kommt erschwerend hinzu, dass durch auftretende Folgefehler bzw. nachfolgende Alarme viele Informationen vom Maschinenbediener verarbeitet werden müssen.

Shannon® priorisiert auftretende Ereignisse, sodass nur ursächliche Störungen angezeigt werden. Folgefehler oder ähnliches werden ausgeblendet.

Schritt-für-Schritt-Anleitungen

Schritt-für-Schritt-Anleitungen

Sammeln Sie Expertenwissen zur Behebung von Störungen in interaktiven Schritt-bei-Schritt-Anleitungen und machen Sie diese für alle Anlagenbediener verfügbar. So werden auch unerfahrene Mitarbeiter schnell zu Experten.

- Schritt-bei-Schritt-Anleitungen mit Fotos und Videos

- Einfache Erstellung von Anleitung mit Smartphone oder im Browser

- Automatische Übersetzung macht die Anleitungen an internationalen Standorten verfügbar

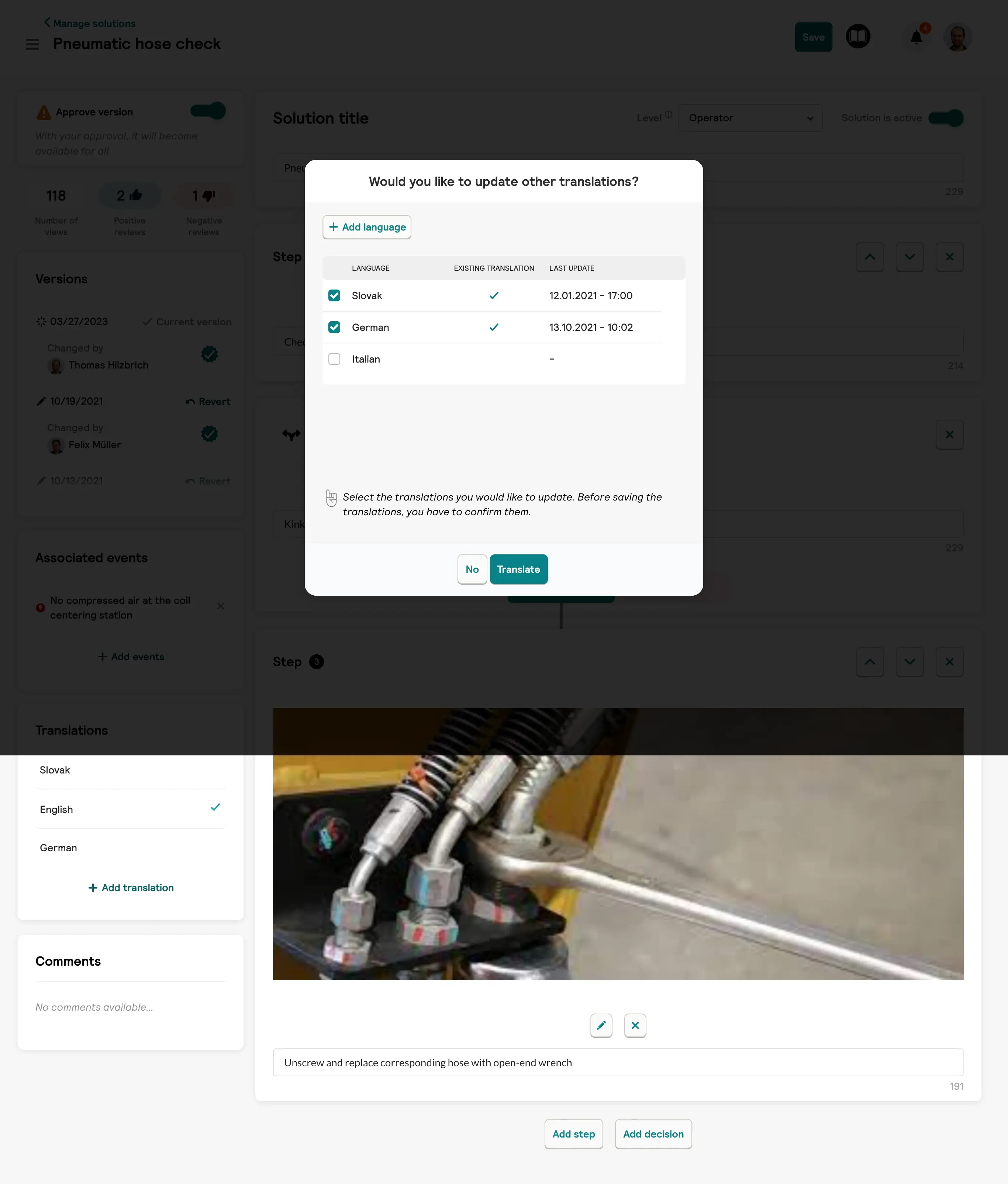

Automatisierte Übersetzungen

Automatisierte Übersetzungen

Shannon® übersetzt Ereignisse und Anleitungen automatisch in verschiedene Sprachen.

Dadurch können Sie Wissen einfach international verfügbar machen - sei es die Übertragung auf ähnliche Fertigungsanlagen in unterschiedlichen Ländern oder einer Verlagerung von Fertigungsanlagen ins Ausland.

Dokumentation von Produktionsschichten

Dokumentation von Produktionsschichten

Eine aussagekräftige Übersicht über aufgetretene Stillstände und deren Ursachen ist die Basis für eine nachhaltige Reduzierung von Stillständen.

Shannon generiert automatisch Schicht-Reports mit einer Stillstandsdokumentation. Dabei werden Ursachen für Stillstände automatisiert bestimmt.

- Detaillierter Stillstands-Dokumentation je Produktionsschicht

- Semi-automatisierte Zuweisung von Stillstandsgründen

- Vollständige Datenbasis für Shopfloor-Meetings und Schichtübergaben

Konfiguration von Ereignissen

Konfiguration von Ereignissen

Erstellen Sie eigene Ereignisse, um über spezifische Situationen benachrichtigt zu werden. Mit Hilfe von verschiedenen Funktionen können sie beliebig komplizierte Regeln für Benachrichtigungen interaktiv anlegen.

.webp)

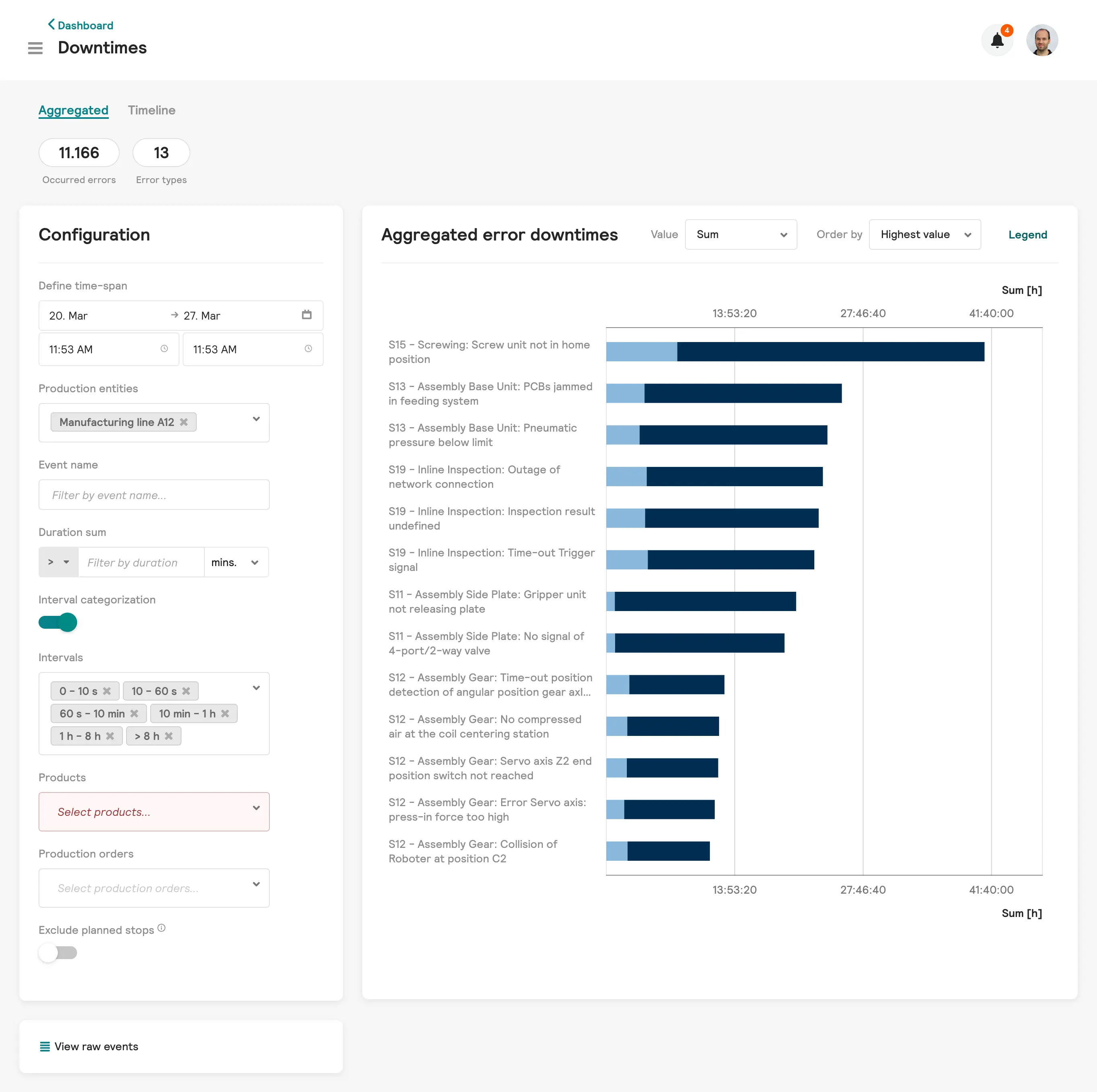

Stillstands-Statistiken

Stillstands-Statistiken

Um eine Fertigungsanlage gezielt zu optimieren, benötigen Sie gute Informationen an die Hand, welche Problemzonen eindeutig identifizieren.

Nutzen Sie dafür die Statistiken über Störungen, um zu verstehen, welche Störungen wie viel Stillstand im Zeitverlauf verursacht haben. Erhalten Sie detaillierte Statistiken, um das Störungs-Verhalten im Detail zu verstehen.

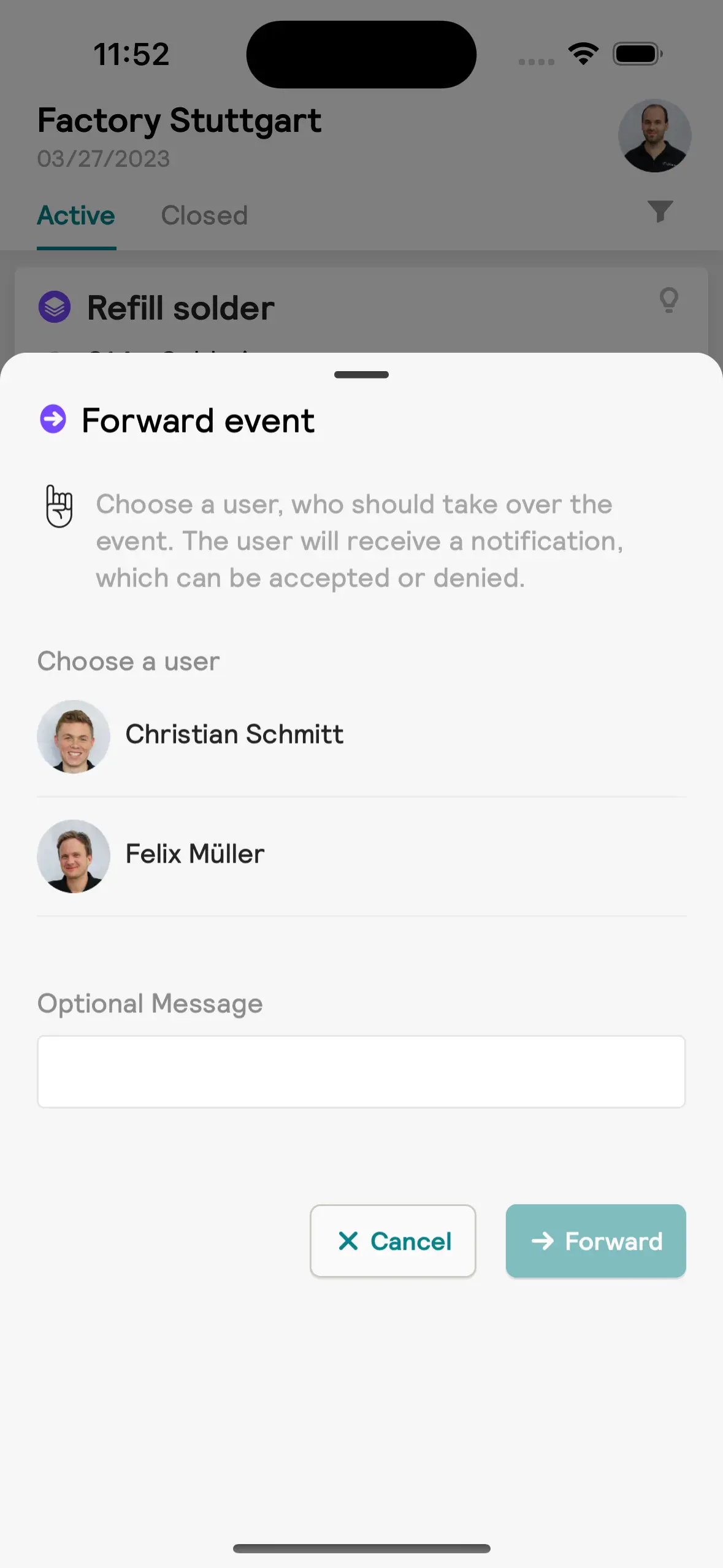

Weiterleitung von Ereignissen

Weiterleitung von Ereignissen

Wenn zum Beispiel der Maschinenbediener eine Störung nicht beheben kann, besteht die Möglichkeit, diese an eine andere Person weiterzuleiten. So kann dann zum Beispiel ein Instandhalter informiert werden, welcher dann den Fehler behebt.

Sie können Ereignisse direkt in der App weiterleiten und erreichen dadurch eine schnelle Reaktionszeit.

Interface

Security

Add ons

Das sagen unsere Kunden & Partner

Jetzt Kostenlose Problem-Evaluation anfragen.

- Produktvorstellung mit Demo

- Roadmap zur Problemlösung

- Ganzheitliche Bewertung des Ansatzes

Sie haben Fragen? Wir haben Antworten!

Und wenn Sie weitere Fragen haben, kontaktieren Sie uns gerne.

Das Wissen und die Erfahrungen der Mitarbeiter:innen (Instandhaltung, Bediener:innen, Prozessexpert:innen etc.) werden situativ “on-the-fly” über Smartphone/Smartwatch/Tablet gesammelt, um ihr Expertenwissen als neue Lösungen für dedizierte Probleme zu verknüpfen. Auf diese Weise können Lösungen vorgeschlagen werden, wenn die entsprechende Ursache auftritt. Die Bediener/-innen können über das Smartphone oder die Smartwatch Texte, Bilder mit Markierungen oder kurze Videos zur Lösung hinzufügen.

Die plus10 Software Tools bieten bidirektionale Schnittstellen, entweder durch gemeinsame Nutzung einer Datenbank oder durch native Protokolle zu benachbarten IT-Systemen. Wir können z.B. kontinuierlich berechnete KPIs zur Leistung und zu den Ursachen austauschen und Ihre Planungs-, Ist- und Soll-Zahlen in Echtzeit und objektiv aktualisieren. Ihre Produktionsplanung und -steuerung wird durch das Feedback von Darwin, Hopper und Shannon® deutlich präziser.

Wir unterstützen derzeit verschiedene SPS/NC-Typen. Informieren Sie sich hier über die von uns unterstützten Steuerungen oder fragen Sie uns nach der Kompatibilität zu Ihrem MES-/ERP-System.

Shannon® ist für die folgenden Geräte und Betriebssysteme verfügbar:

- Android Smartphones über Google Playstore

- iOS Smartphones oder iPods über App Store

- Apple Watch (watchOS) über App Store

- Web-Browser

Die Shannon®-App kann entweder auf einzelne Geräte heruntergeladen oder über ein Mobile Device Management (MDM) zentral verwaltet werden.

plus10 erfasst die Daten direkt von allen integrierten Maschinensteuerungen (SPS, NC), Robotersteuerungen (RC), etc. einer Produktionsmaschine oder von allen in einer Produktionslinie integrierten Steuerungen. Dazu nutzen wir unseren plus10 DataCollector, um die Daten in hoher Frequenz von allen beteiligten SPS, NC und/oder RC zu erfassen. Bislang können wir hochfrequente Maschinendaten mit verschiedenen herstellerspezifischen SPS-Protokollen erfassen und wir fügen kontinuierlich weitere Steuerungen hinzu. Informieren Sie sich hier über die von uns unterstützten Steuerungen oder fragen Sie uns nach der Kompatibilität zu Ihrem speziellen Steuerungstyp.

Falls Sie bereits eine leistungsfähige IT-Infrastruktur in Ihrer Fabrik installiert haben, bieten wir auch die Anbindung an Ihre Middleware an.

Grundsätzlich erfasst und verarbeitet plus10 alle Daten der Maschinensteuerung (SPS) der Produktionsmaschinen oder der Produktionslinie in hoher Frequenz. Die hohe Abtastrate (wir sprechen von Millisekunden) ist notwendig, um die Ursachen von Problemen und nicht nur deren Folgeerscheinungen zu erkennen und zuzuordnen. In einigen Fällen werden zusätzlich die RC- und NC-Daten von z.B. Handlingrobotern benötigt. Im Standardfall müssen keine zusätzlichen Sensoren oder Kameras installiert werden.

Die plus10 Software-Tools sind flexibel in Bezug auf die IT-Infrastruktur. Die Datenerfassung und Vorverarbeitung läuft kontinuierlich lokal, z.B. auf einem Industrial Edge Device oder einer virtuellen Maschine innerhalb des Maschinensteuerungsnetzwerks. Für den nächsten Verarbeitungsschritt passt sich plus10 an Ihre bevorzugte Lösung an: Wir können eine Cloud-Umgebung für unsere Software-Tools anbieten oder sie werden auf einer virtuellen Maschine on-premise in Ihrem bestehenden werksinternen Rechenzentrum ausgeführt. Beides ist möglich und wir haben Erfahrung mit beiden Optionen.

Shannon®, Hopper und Darwin sind als Software-as-a-Service verfügbar und werden auf Microsoft Azure im plus10-Abonnement gehostet. Darüber hinaus kann unsere Software in einer kundenspezifischen Cloud-Infrastruktur oder als On-Premise-Lösung betrieben werden.

Für Shannon® gibt es Apps für Android und iOS (inkl. watchOS).

Unsere jährliche Lizenzgebühr beinhaltet Standard-Support und Software-Updates auf die neueste Version des/der bestellten Software-Service(s). Mit einer plus10 Softwarelizenz von Darwin, Hopper oder Shannon® garantieren wir Ihnen also die neueste, effizienteste und benutzerfreundlichste Version unserer Optimierungssoftware. Dabei betreuen wir weltweit Produktionsanlagen, in denen unsere Software Tools installiert sind.

Dies hängt von der Art der Maschinensteuerung (SPS) und der vorhandenen IT-Infrastruktur ab. Wenn die Konnektivität zu allen SPS besteht und Sie die Recheninfrastruktur bereitstellen (entweder als lokale virtuelle Maschine oder als dezidierter Server), kann die Installation und Konfiguration remote durchgeführt werden. In diesem Fall wird die Schulung des Bedienpersonals auf Shannon®, Hopper oder Darwin immer noch vor Ort durchgeführt, kann aber als Video-Schulung virtualisiert werden, auch im Falle von pandemischen Schließungen oder Zugangsbeschränkungen.

Alle plus10-Software Tools dienen der Bewältigung eines hohen Komplexitätsgrads in der Produktion im Mehrschichtbetrieb.

Je nach Bedarf können Sie ein geeignetes plus10-Tool auswählen, um Ihre spezifischen Produktionsprobleme zu bewältigen:

- Shannon® hilft Ihnen bei Störungen und technischen Ausfällen. und optimiert so die technische Verfügbarkeit.

- Darwin erkennt kontinuierlich Leistungsgrad-Optimierungspotenziale während des Betriebs – entweder in verketteten und automatisierten Prozessketten oder bei mindestens 6 gleichen Einzelmaschinen. Diese Maschinen oder Produktionslinien können auch in verschiedenen Werken auf der ganzen Welt stehen.

- Hopper senkt Ihre Ausschussrate in Kombination mit der Zykluszeit. Das heißt Hopper hilft, hohe Ausschussraten oder Konformitätskosten zu reduzieren und optimiert so die Qualität.

Alle plus10-Softwaretools können nur auf vollautomatisierten Produktionsmaschinen oder Produktions-/Montagelinien eingesetzt werden, da ein automatischer Dateninput aus jedem Prozessschritt erforderlich ist. Die Bediener/-innen übernehmen in der Regel logistische und unterstützende Aufgaben wie das Befüllen oder die Entnahme von Material sowie statistische Prozesskontrollen und die Fehlersuche im Falle von Problemen.

_logo.svg)