.png)

Smarte KI: plus10 und ZAHORANSKY optimieren MedTech

Wie plus10 und ZAHORANSKY mit KI-Tools die Inbetriebnahme komplexer Spritzgießanlagen beschleunigen, Ausschuss reduzieren und Bediener im 24/7-Betrieb unterstützen.

.jpg)

Von Inbetriebnahme (IQ) zur Serienreife (PQ) – schneller, stabiler, datenbasiert

Die Anlaufphase neuer, komplexer Produktionsanlagen zählt zu den personalintensiven und langwierigsten Herausforderungen im regulierten Medizintechnikumfeld. Besonders bei Sondermaschinen mit hohem Automatisierungsgrad zwecks hoher Ausbringungsleistung im 24/7-Betrieb, wie der „PRIMA Z“-Polymerspritzen-Produktionslinie mit integrierter Spritzgießmaschine vom Freiburger Healthcare Sondermaschinenbauer ZAHORANSKY, kann die Prozessparametrierung inkl. Finetuning des Werkzeugs, qualifizieren von Parameterfenstern mittels Abfahren von Versuchsplänen unter Verwendung verschiedener Rohmaterialchargen und Bemusterung aller Teile aller Kavitäten nach diversen Qualitätskriterien mehrere Wochen in Anspruch nehmen – während jede Stunde hohe Kosten verursacht und die Anlage schneller zum Kunden könnte.

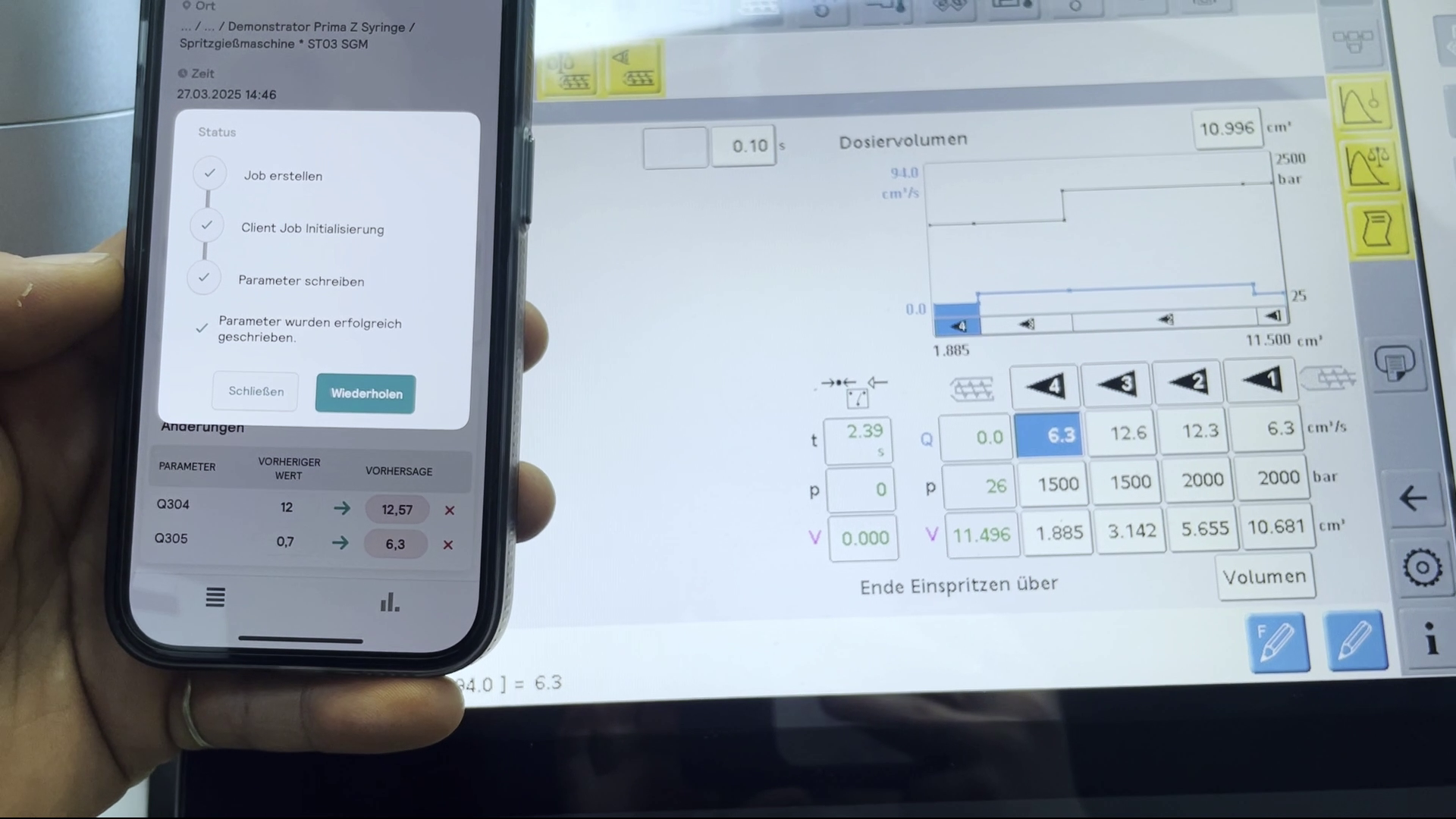

Hopper, ein KI-gestütztes, live mitlernendes und situativvorschlagendes Softwaretool von plus10 – einer seit 2019 am Markt tätigen Fraunhofer IPA Ausgründung -, adressiert genau diese Schwachstelle. Bei der nun veröffentlichten Case Study zur Zusammenarbeit von plus10 mit ZAHORANSKY wurde die Inbetriebnahme einer16-Kavitäten-Anlage für COC/COP- „Staked-Needle-Spritzen“ erfolgreich durchgeführt.

„Das Besondere hieran ist unser integriertes Werkzeugdesign für eine Staked Needle Spritze. Klassisch würde man nur den Spritzenkörperspritzgießen und in einem anschließenden Schritt die Stahlnadel einkleben. Dies konnten wir durch eine hochpräzise Nadelvereinzelungs- und Einlegetechnologie ins Spritzgießwerkzeug eliminieren. Die flüssige Kunststoffschmelze umspritzt also die eingelegt Stahlnadel direkt in einem Schritt, ohne sie innerlich mit Material zu verstopfen“, [FM1] Zitat. Zugleich ist das Ziel: die Zeitspanne von IQ (Installation Qualification) über OQ (operational Qualification) bis PQ(Performance Qualification) bei gleichzeitiger Einhaltung der GMP-Regularien messbar zu verkürzen.

Ergebnis:

Laut Kundenfeedback konnte die Ramp-up-Zeit im Vergleich zu früheren ähnlichen Projekten um 20 %reduziert werden. Gleichzeitig sanken Ausschussraten in der frühen Produktionsphase um 10–17 %– und das bei einem Jahresdurchsatz im Millionenbereich.

Die Herausforderung: Instabile Prozesse durch Materialschwankungen

Der Teufel steckt im Detail – oder genauer gesagt: in der Materialcharge. Bei Hochleistungswerkstoffen wie COC oder COP kann schon eine leichte Abweichung der Viskosität oder der Feuchtegehalte zu fehlerhaften Teilen führen. Die Folgen sind bekannt: Schlieren, Blackspots, Verzug oder Maßabweichungen. Diese Effekte waren selbst bei identischen Maschinen und Werkzeugen für das Bedienpersonal schwer in Echtzeit beherrschbar und wurden meist mit erfahrungsbasiertem Trial & Error bekämpft.

„Unsere Linien laufen 24/7. Bei wechselnden Chargen haben wir signifikant Ausschuss produziert, sowie bis zu 30% OEE-Schwankungen zwischen verschiedenen Schichten und Chargen erlebt, was nun eliminiert werden konnte. Das schlägt sich auch positiv auf die komplette Intralogistik und Downstream-Prozesse durch“, so ein Lean-Manager eines globalen MedTech-Herstellers.

Die Lösung: Hopper – KI lernt, was Menschen nicht sehen können

Hopper analysiert kontinuierlich alle verfügbaren hochfrequenten Prozessdaten der Maschine und Peripherie wie Heißkanalregler, Trockner und Temperiergeräte sowie gerade laufende Rohmaterialeigenschaften des jetzt gerade in der Produktion verwendeten Batches (z. B. Viskositätskurven, Dichte, Alter, Restfeuchte, etc.), Umgebungsbedingungen (z. B. Temperatur, Feuchte), Maschinenverhalten (z. B. Druckverläufe, Zykluszeiten) sowie die Resultate der Qualitätsprüfung. Daraus generiert die KI verifizierbare Parametervorschläge, etwa für Einspritzgeschwindigkeitsprofile, Werkzeugtemperatur oder Nachdruckverläufe aber auch für das Plastifizierprofil –in Summe bis zu 60 Einstellwerte, stets innerhalb der validierten Grenzen.

Sven Walz, Prozessexperte Spritzgießen bei ZAHORANSKY, betont:

„Hopper analysiert für uns kombinierte Maschinen- mit Materialdaten über die letzten drei Monate – das verschafft Transparenz, die wir vorher nicht hatten. Besonders hilfreich ist die Ad-hoc-Auswertung bei schwierigen Materialien wie COC oder COP. Die KI liefert konkrete Gegenvorschläge – das spart enorm Zeit und Ausschuss.“

Hoppers Lernmodellpipeline basiert auf einem inkrementellen KI-Ansatz: Das System entwickelt sich aus Live-Daten weiter. Diese Eigenschaft wurde mit dem jetzt veröffentlichten EU GMP Guide Annex 22 zum Einsatz von Künstlicher Intelligenz mit reguliertem Umfeld in Einklang gebracht und macht es erstmals möglich, in GMP-kritischen Anwendungen KI-basierte Prozessoptimierung und Nachvollziehbarkeit zu kombinieren. Der Anwendungsfall wurde sogar beim diesjährigen ISPE Europe Annual Meeting im Main London vorgestellt und mit dem Fachpublikum diskutiert, da wir uns im Rahmen eines ISPE AI-Arbeitskreises aktiv in die praxistaugliche Gestaltung von KI-Guidelines im Medizin- und Pharmaumfeld einbringen, ergänzt Felix Georg Müller, Co-Founder und CEO von plus10.

Praxiserprobt: Anlaufunterstützung für Bediener und weniger Supportaufwand

Nicht nur Prozesse profitieren: Auch die Arbeit des Bedienpersonals an der Linie wird durch ein zweites plus10-Tool namens Shannon® erleichtert. Die KI liefert bei Stopps und Störungen, die eher aus der Automatisierungstechnik kommen, situative Handlungsempfehlungen – selbst bei schwierigen Situationen wie Schrittkettenfehler oder flackernde von Endlagenschalter.

Mark S., Inbetriebnehmer bei ZAHORANSKY, formuliert es so:

„Shannon® ist genau das, was wir brauchen, um fehlende Fachkräfte zu kompensieren. Damit können wir schneller vor Ort bei der Inbetriebnahme mit der Produktionsmannschaft beim Kunden über alle Schichtenhinweg situatives Lösungswissen und Hinweise teilen und so stabile Prozesse erreichen. Auch weniger erfahrene Kolleginnen und Kollegen auf Kundenseite können mit Shannon® schneller angelernt und produktiv eingesetzt werden – mit weniger Rückfragen, weniger Remote-Support und schlussendlich zufriedeneren Kunden.“

Fazit

Die beiden live lernenden KI-Tools Hopper zur Spritzgießprozessoptimierung und Shannon® zur Werkerassistenz bei Stopps und Störungen vom Fraunhofer Spin-off plus10 zeigen beim Einsatz auf komplexen spritzgießintegrierten Anlagen des Sondermaschinenbauers ZAHORANSKY, wie sich mit KI die Lücke zwischen regulatorischem Anforderungsrahmen und Produktionsrealität schließen lässt und somit Ramp-up Zeiten signifikant verkürzen und Ausschuss im24/7-Betrieb vermeiden lässt. Ob in der Anlaufoptimierung oder im Serienbetrieb– die Tools liefern situative Handlungsempfehlungen, die nicht nur Ausschuss senken, sondern auch situatives Experten-Know-how auf die Linie bringen. In Zeiten wachsender Komplexität und knapper Fachkräfte ein entscheidender Faktor – für Betreiber als auch Maschinenbauer - Zusammenarbeit lohnt sich!

(Bildquelle: © Zahoransky AG)

Neuigkeiten von plus10.

.png)

plus10 erhält Allianz Industrie 4.0 Award für live lernende Optimierung von Spritzgießmaschinen.

.jpg)

Smarte KI: plus10 und ZAHORANSKY optimieren MedTech

Neuigkeiten von plus10.

.png)

AUMOVIO und plus10: Optimierung der automatisierten Produktion in Megafabriken für große Automobildisplays

plus10 erhält Allianz Industrie 4.0 Award für live lernende Optimierung von Spritzgießmaschinen.

.jpg)